Únete a nuestra lista de correos

Para recibir nuestras noticias y actualizaciones en su bandeja de entrada directamente.

La gama de analizadores OD en línea OxySense utiliza el mejor y más moderno sensor óptico OD disponible en el mundo hoy en día. Es un dispositivo óptico luminiscente que es extremadamente resistente a la abrasión, extremadamente estable y tiene muy poco mantenimiento y costo de vida. Junto con la autolimpieza automática y la autoverificación, el OxySense es lo más parecido a “caber y olvidar”.

OxySense

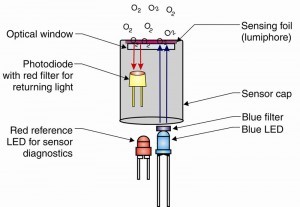

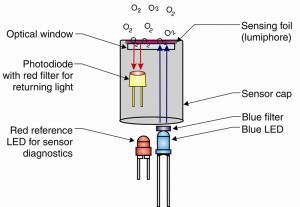

El elemento de detección (el lumíforo) se activa o despierta cuando lo ilumina una luz azul. Una vez activado, el lumíforo emite una luz roja con una intensidad inversamente proporcional a la cantidad de oxígeno presente en el agua.

Existe también un retraso entre la emisión más intensa de luz azul y la respuesta más intensa de luz roja fluorescente. La cantidad de retraso es inversamente proporcional a la cantidad de oxígeno presente. Este retraso puede expresarse a través del cambio de fase entre la emisión de patrones de olas de luz azul y la luz roja fluorescente. Como respuesta, el dispositivo electrónico emite un análisis de oxígeno disuelto en ppm o mg/l. La ventaja de esta tecnología es que es mucho más estable que los dispositivos electroquímicos tradicionales, así como mucho más resistente a la abrasión. Al utilizar este sensor de última generación combinado con el sistema electrónico, la fiabilidad, precisión y flexibilidad del medidor OxySense es muy superior a la de sus competidores.

Los medidores de oxígeno disuelto OxySense se utilizan para controlar los generadores de aire en conductos de ventilación y zanjas de oxidación.

El sensor RDO®, probablemente el sensor de oxígeno disuelto de In-Situ® más fiable del mundo, se ha combinado con los galardonados sistemas electrónicos de Pi para crear el que probablemente sea el mejor medidor de oxígeno disuelto online disponible en el mercado, un dispositivo que ofrece hasta 36 meses entre revisiones y calibraciones.

La opción de auto verificación del dispositivo (pendiente de patente) está revolucionando las rutinas de calibración: este medidor de oxígeno disuelto es capaz de comprobar su propia funcionalidad de forma regular y avisar en el momento en el que sea necesaria una calibración.

Analizador OD con Autoclean Cap

La medición online de oxígeno disuelto en conductos de ventilación y zanjas de oxidación es esencial para el funcionamiento eficiente de las instalaciones. Teniendo en cuenta que los costes eléctricos de ventilar el agua residual con calderas y otros sistemas suelen ascender al 50% de los costes de funcionamiento totales de la planta, cualquier derivación o inexactitud de los medidores de oxígeno disuelto puede llevar a malgastar grandes sumas de dinero.

Dado que se depende en gran parte de los medidores de oxígeno disuelto para controlar sistemas como las calderas, tenemos que asegurarnos de que éstos son fiables, robustos y que no sufren derivaciones. En un mundo ideal, estos medidores de oxígeno disuelto tampoco necesitarían mantenimiento, un proceso constante, tedioso y caro.

La tendencia general en el sector es la de abandonar las celdas amperométricas de Clark en favor de sensores ópticos. Se han conseguido grandes avances en el control del oxígeno disuelto en conductos de ventilación, pero todos los medidores de oxígeno disuelto no son iguales, ya que muchos de ellos (incluidos los líderes del sector) acaban derivando con el tiempo y están sujetos a altos niveles de mantenimiento.

Pi se ha asociado con In-Situ, el fabricante del que probablemente sea el medidor óptico de oxígeno disuelto más fiable y robusto del mercado, para crear un dispositivo diseñado para acercarse al máximo a un instrumento con cero mantenimiento.

Durante una prueba en el Reino Unido, se instaló un dispositivo en un conducto de ventilación que no necesitó de mantenimiento (incluyendo calibración) durante 12 meses, un tiempo en el que mantuvo su exactitud.

Si desea probar este dispositivo en su planta o le gustaría saber más sobre Pi OxySense, te animamos a ponerte en contacto con nosotros.

El medidor de oxígeno disuelto OxySense es el primero de su clase en el mundo que ofrece la opción de verificación automática in situ del sensor.

Oxígeno Disuelto

El medidor de oxígeno disuelto OxySense puede reducir el mantenimiento al verificar automáticamente el funcionamiento de su sensor, que se realiza a intervalos definidos por el usuario. La calibración del sensor In-Situ ® generalmente solo se requiere una vez al año, por lo que con la opción de verificación automática del sensor y opción de limpieza automática, el sensor puede mantener su precisión durante tres años.

El sistema de autolimpieza y autoevaluación dispara periódicamente el extremo del sensor con aire comprimido (suministrado por un compresor en el lugar o por el compresor AirFlush específicamente fabricado por Pi). Este aire primero limpia el sensor, pero también actúa para exponer el lumiphore a los niveles atmosféricos de O2.

El controlador del sistema verifica la respuesta del sensor a este aire y, si está bien, el sistema continúa funcionando normalmente. Si la respuesta del sensor no es la esperada, se genera una alarma que alerta al personal del sitio sobre el problema. Este sistema significa que el mantenimiento rutinario del sensor ya no es necesario.

Los medidores de oxígeno disueltos en línea generalmente requieren un mantenimiento frecuente para asegurarse de que están limpios y que responden al oxígeno disuelto en el agua. Incluso en las plantas que no tienen acceso al aire comprimido, el AirFlush de Pi proporciona la explosión de aire (para la limpieza) y la alimentación de aire más larga (para la auto verificación) requerida.

El compresor AirFlush es un compresor hecho a medida que se integra perfectamente con el sistema OxySense. Con cero mantenimiento en sí mismo y autoverificación de errores, es una opción libre de problemas para reducir el mantenimiento general del analizador de oxígeno disuelto.

Documento | Tipo | Tamaño |

|---|---|---|

Folleto | 846kB | |

Artículo | 745kB | |

Medidor de Oxígeno Disuelto para el Control de Conductos de Ventilación (EN) | Nota Tecnica | 627kB |

Nota Tecnica | 739kB | |

Folleto | 712kB | |

Folleto | 733kB | |

Folleto | 669kB | |

Nota Tecnica | 649kB | |

Nota Tecnica | 593kB | |

Nota Tecnica | 316kB |

Es, probablemente, el sensor de oxígeno disuelto más fiable y efectivo en costes del mercado, ya que:

Pi ha desarrollado una tapa especial para la punta que se gira al final del sensor. Es un accesorio liso y de bajo perfil que reduce la posibilidad de ragging. Una corriente de aire se mueve a través de la punta lisa del sensor, ayudándolo a limpiarse.

Los ‘Focus Ons’ son una serie de artículos cortos que distribuimos por correo electrónico y en los que aportamos información técnica sobre nuestra instrumentación, así como sobre el control de procesos en aguas potables, residuales, de procesos y de piscinas. Si te gustaría suscribirte para recibirlos, por favor, contacta con nosotros.

Probablemente sepas que los medidores online de oxígeno disuelto son esenciales para controlar el oxígeno disponible para los microbios de un conducto de ventilación o zanja de oxidación, pero ¿sabías que…

…es habitual que el 50% de los costes de las plantas de tratamiento de aguas residuales con conductos de ventilación equivalgan al coste de la electricidad que hace funcionar a los generadores de aire?

…a menudo, los costes de adquisición de muchos medidores de oxígeno disuelto online suponen menos del 10% de sus costes de propiedad durante 10 años?

…un medidor de oxígeno disuelto online que esté analizando 0.1 ppm generaría más costes de electricidad en unos pocos meses que sus costes de adquisición e instalación?

Las primeras mediciones online de oxígeno disuelto en aguas residuales se realizaban con celdas electroquímicas que necesitaban electrodos de sacrificio, un electrolito, membranas y muchas calibraciones. Aunque sigue habiendo compañías que abogan por el uso de esta tecnología, durante los años 90 y 2000 ésta se sustituyó ampliamente por la medición online de tipo óptico. La gran mayoría de sistemas de oxígeno disuelto online que se emplean a día de hoy tienen una base óptica. Para conocer su funcionamiento, haz clic aquí.

Si lo explicamos de forma sencilla, los microbios necesitan oxígeno para hacer su trabajo. Si hay más oxígeno del necesario estaremos malgastando energía y facilitando el crecimiento de organismos indeseados durante el proceso. Se estima que muchas plantas malgastan una cantidad de energía significativa ventilando más de la cuenta durante los procesos.

Confiabilidad, fiabilidad y reproducibilidad. Se trata de los tres elementos más importantes que una planta necesita para optimizar su tratamiento (por ejemplo, para controlar el oxígeno disuelto en los conductos de ventilación de forma precisa y exacta).

Lo más habitual es que las cuencas de ventilación dispongan de ‘conductos’ con más de un sensor de oxígeno disuelto. Si estos medidores están analizando niveles muy distintos y no se controlan entre ellos, es muy complicado que la planta sepa cómo implementar una estrategia de control. Los medidores de oxígeno disuelto dan errores a la baja, un defecto desafortunado de este tipo de tecnología. Un medidor de oxígeno disuelto confiable, fiable y reproducible será consistente y comprobará su propia capacidad de respuesta para que el operador no tenga de qué preocuparse.

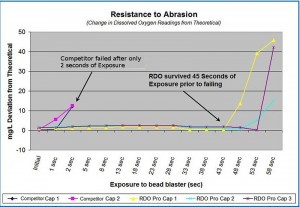

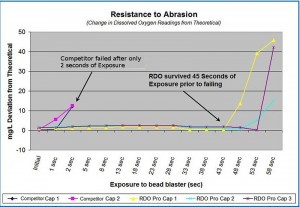

El sensor In-Situ® de Process Instruments cuenta con el que probablemente sea el lumíforo (material de detección) más robusto disponible en el mercado de medidores de oxígeno disuelto. El lumíforo es el disco del material que se utiliza para detectar la cantidad de oxígeno presente, por lo que tiene que ser resistente para soportar el entorno agresivo y enérgico en el que trabaja.

Abajo mostramos un gráfico en el que se puede observar cómo rinde el lumíforo In-Situ®, en comparación con los dispositivos de dos distribuidores líderes de medidores de oxígeno disuelto online, durante un experimento DE LIMPIEZA CON CHORRO DE ARENA. Los resultados son impactantes. ¡El sensor de Pi/In-Situ® tiene una duración 20 veces superior! ¡Nuestro lumíforo es duro de pelar!

Si preguntas a los operadores de las plantas con qué frecuencia realizan revisiones de los medidores de oxígeno disuelto (limpiar, calibrar…), lo más habitual es que te respondan que “todas las semanas”. ¡En una planta grande, esto significa que un operador puede pasar la mitad de sus horas de trabajo sólo revisando los sensores de oxígeno disuelto!

El analizador online de oxígeno disuelto de Pi dispone de un sistema opcional de limpieza automática capaz de limpiar el lumíforo y de mantenerlo en buenas condiciones durante potencialmente toda la vida útil del sensor. Empleando aire comprimido de las instalaciones o de un pequeño y robusto compresor de Pi, el sistema de limpieza automático mantiene limpio el sensor, y eso no es todo…

Si preguntas a los operadores que por qué limpian/calibran los sensores todas las semanas, lo más probable es que te digan que necesitan saber si están funcionando bien.

En plantas modernas, los niveles de oxígeno disuelto se mantienen bajos para reducir la energía necesaria para hacer funcionar los generadores de aire. Esto significa que, habitualmente, los sensores de oxígeno disuelto pueden aportar un análisis cercano a 0 mg/l.

La solución tradicional es que el operador saque el sensor y observe cómo responde ante el aire. Cuando ya está fuera, el operador suele aprovechar para limpiarlo y calibrarlo.

¡La hay! El sistema de limpieza automática de Pi no sólo limpia el sistema automáticamente, sino que además comprueba su respuesta al aire mientras lo hace. Si hay algún problema, el dispositivo informa al operador, que ya no se ve obligado a revisar los sensores todas las semanas. Te lo mostramos en este vídeo.

En una prueba reciente en unas instalaciones británicas, se instaló el OxySense de Pi durante 13 meses, acompañado del medidor de oxígeno disuelto previo. Durante ese tiempo, el sensor se retiró una sola vez para su limpieza manual debido a que no hubo corriente para el sistema de limpieza automática durante una semana. Esa fue la única ocasión en la que el sensor se retiró del conducto de ventilación y, a lo largo de toda la prueba, el dispositivo fue confiable, fiable y preciso de forma consistente.

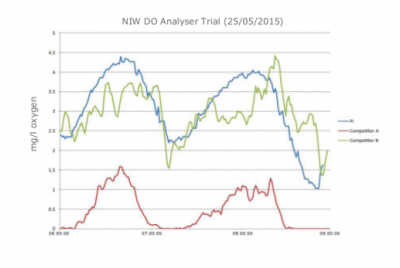

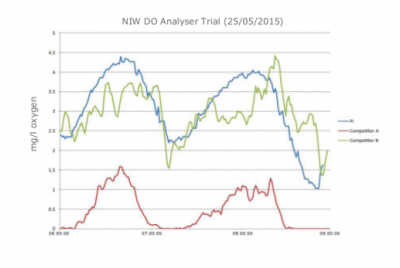

Northern Ireland Water (NIW) probó recientemente tres analizadores de oxígeno disuelto (medidores de oxígeno disuelto) de forma paralela. Los dispositivos se instalaron en la planta de tratamiento de aguas residuales de Culmor, colocándose uno al lado del otro dentro del mismo conducto de ventilación, donde se registraron sus mediciones cada minuto durante 6 meses.

Tras procesar más de un millón de puntos de datos, el OxySense de Process Instruments (Pi) demostró ser la mejor solución para NIW.

El gráfico muestra un panorama de tres horas extraído del compendio de resultados que llevó a NIW a decidir que el medidor de oxígeno disuelto de Pi había ofrecido un mejor rendimiento general. Al observar este gráfico, podemos apreciar por qué la empresa optó por el medidor de Pi: el sensor del Competidor A muestra un análisis bajo e impreciso, mientras que el sensor del Competidor B sufre los efectos del ruido. Estos resultados se detallan más adelante en este ‘Focus On’..

La planta en la que se probaron los dispositivos había estado utilizando los medidores de oxígeno disuelto del Competidor B durante un tiempo en sus conductos de ventilación. Sin embargo, la compañía descubrió que la tapa de detección necesitaba sustituirse con bastante frecuencia (cada 6 meses). Los costes de sustitución de 90£ (120$, 105€) por sensor empezaron a acumularse y la planta decidió buscar una alternativa.

El sensor de Pi estaba equipado con su tapa final de limpieza automática (en la imagen de la derecha), que limpia el sensor de forma activa con aire comprimido (o agua limpia) para retirar lodo y desechos de la punta del sensor de forma regular.

“Cuando retiramos las sondas del conducto de ventilación, fue obvio que el sistema de limpieza de Pi había funcionado bien y que reduciría de forma masiva el tiempo y los costes que dedicábamos al mantenimiento.”

Peter Martin, Director de M&E, NIW.

El sensor del Competidor A estaba instalado sobre un sistema de montaje flexible que permitía que el sensor se moviera con el lodo y con las burbujas de ventilación, lo que teóricamente servía para limpiar el sensor de forma pasiva.

El sensor del Competidor B no disponía de ninguna funcionalidad de limpieza automática.

Los tres sensores se limpiaron manualmente de forma periódica dentro del programa de mantenimiento regular de la planta, algo que sirvió para asegurar que la prueba era justa para los sensores que no contaban con un sistema de limpieza.

Se han utilizado las mediciones del 25 de mayo de 2015 para mostrar la variación entre los distintos analizadores. Se escogió esta fecha como representación de toda la prueba.

Tras la prueba, se comprobó que el CRIUS® del dispositivo OxySense de Pi fue el medidor de oxígeno disuelto más preciso y fiable. El sensor se mantuvo limpio gracias al sistema de limpieza automática de Pi, y ofreció análisis exactos y precisos con el menor ruido. Se observó un incremento gradual en el contenido de oxígeno disuelto durante la ventilación, seguido de una bajada constante cuando se apagaron los generadores de aire.

El sensor del Competidor A tuvo dificultades para mantenerse limpio entre las revisiones regulares, ya que el sistema pasivo de limpieza automática fue poco efectivo. Parece que el dispositivo ofreció análisis más bajos debido al lodo y a los desechos que cubrían el sensor. El sensor de oxígeno disuelto detectó el incremento de oxígeno disuelto durante la ventilación, pero después bajó a cero durante largos períodos de tiempo.

Los análisis del sensor del Competidor B ofrecieron poca precisión y contenían ruido. Es probable que esto ocurriera debido a la contaminación de la cabeza del sensor (imagen de la derecha). Los resultados mostraron grandes variaciones entre mediciones, lo que a menudo dificultó la distinción de los picos durante la ventilación. Tras seis meses, el sensor del Competidor B se había desgastado y necesitaba una nueva tapa con lumíforo en la punta.

“Quedó claro que el sensor de Pi era más robusto que el sensor (del Competidor B). Tras seis meses, espero totalmente que éste tenga una vida útil mínima de 2 años.”

Peter Martin, Director de M&E, NIW.

En muchas instalaciones de la industria del agua se tienen dificultades diarias para que la instrumentación siga funcionado correctamente a pesar de la contaminación. Pero ¿sabías que…

… Process Instruments dispone de sistemas de auto-limpieza y de limpieza automática para la mayoría de los sensores?

… que estos sistemas de eliminación de contaminantes pueden extender la vida útil de los sensores y reducir drásticamente la necesidad de mantenimiento constante?

… que los sistemas de auto-limpieza/limpieza automática de Pi son asequibles, sencillos y no dan problemas gracias a su diseño?

Independientemente del proceso que se esté controlando, a menudo la muestra de agua puede contaminar el sensor y generar resultados erróneos. La solución obvia a este problema es limpiar el sensor. Sin embargo, ¿cada cuánto deberían inspeccionarse y limpiarse cada uno de los dispositivos? La necesidad de limpieza es demasiado frecuente: un régimen de inspección y limpieza habitual requiere de tiempo y de mucho dinero. Y si se opta por no limpiar los sensores lo suficientemente a menudo, los dispositivos pueden arrojar resultados erróneos y acabar estropeándose antes de tiempo.

Los sistemas de limpieza automática Autoclean/Autoflush de Process Instruments son sencillos, confiables y fáciles de mantener, además de una alternativa ideal a los mecanismos mecánicos de limpieza, que pueden taponar los dispositivos y romperse. Con nuestros sistemas, el sensor se mantendrá limpio y sin contaminación durante largos períodos de tiempo. Lo único que tendrás que hacer es pulverizar el sensor/sonda con agua limpia o aire. El ciclo de limpieza del sensor se activa a través del controlador de Pi, desde el que el usuario puede seleccionar la duración y frecuencia del lavado para que, independientemente de la suciedad que se haya acumulado en la sonda, ésta permanezca impoluta. Ni el armazón del sensor ni el dispositivo de limpieza cuentan con piezas extraíbles, por lo que no será necesario sustituir ni revisar nada: lo único que necesitarás es colocar una sencilla válvula en un lugar fácilmente accesible.

Con los sistemas de limpieza automática Autoclean y Autoflush de Pi no sufrirás problemas de contaminación en tus sensores durante semanas, ¡e incluso durante meses!

Este dispositivo puede incorporarse a nuestros sensores de pH, ORP, de turbidez, de sólidos en suspensión y de oxígeno disuelto (DO). Está formado por un tapón que dirige el flujo del agua limpia (o del aire, en el caso de los sensores de oxígeno disuelto) a lo largo de todo el sensor, retirando la suciedad. Una única válvula ubicada en un lugar fácilmente accesible se encarga de controlar la limpieza.

Si se utiliza aire para limpiar un sensor de oxígeno disuelto, el sistema también puede verificar de forma automática que el sensor sigue respondiendo correctamente. Esto hace que no sea necesario retirar el sensor de la muestra durante meses.

El sistema Autoflush está recomendado para sensores que requieren el montaje de celdas, como los sensores de cloro, ozono y dióxido de cloro. El dispositivo dispone de válvulas integradas que inician/paran el flujo de la muestra de forma automática y que controlan el flujo de agua limpia más allá de la sonda. El usuario puede configurar el intervalo de limpieza, así como la duración de ésta, con el objetivo de evitar la contaminación de la célula de flujo y del sensor. En el caso de contaminantes que ensucien mucho o que sean particularmente difíciles de retirar, se puede utilizar un flujo de agua tibia para facilitar la limpieza.

Gracias a las opciones presentadas arriba, y sea cual sea la aplicación o el parámetro que se esté midiendo, en Process Instruments seremos capaces de ofrecerte un sistema de control que no sólo será preciso, exacto y duradero, sino que también se mantendrá limpio y libre de contaminación, lo que ahorrará tanto tiempo como dinero al operador.

Los medidores de oxígeno disuelto OxySense se utilizan para controlar los generadores de aire en conductos de ventilación y zanjas de oxidación.

El sensor RDO®, probablemente el sensor de oxígeno disuelto de In-Situ® más fiable del mundo, se ha combinado con los galardonados sistemas electrónicos de Pi para crear el que probablemente sea el mejor medidor de oxígeno disuelto online disponible en el mercado, un dispositivo que ofrece hasta 36 meses entre revisiones y calibraciones.

La opción de auto verificación del dispositivo (pendiente de patente) está revolucionando las rutinas de calibración: este medidor de oxígeno disuelto es capaz de comprobar su propia funcionalidad de forma regular y avisar en el momento en el que sea necesaria una calibración.

Analizador OD con Autoclean Cap

La medición online de oxígeno disuelto en conductos de ventilación y zanjas de oxidación es esencial para el funcionamiento eficiente de las instalaciones. Teniendo en cuenta que los costes eléctricos de ventilar el agua residual con calderas y otros sistemas suelen ascender al 50% de los costes de funcionamiento totales de la planta, cualquier derivación o inexactitud de los medidores de oxígeno disuelto puede llevar a malgastar grandes sumas de dinero.

Dado que se depende en gran parte de los medidores de oxígeno disuelto para controlar sistemas como las calderas, tenemos que asegurarnos de que éstos son fiables, robustos y que no sufren derivaciones. En un mundo ideal, estos medidores de oxígeno disuelto tampoco necesitarían mantenimiento, un proceso constante, tedioso y caro.

La tendencia general en el sector es la de abandonar las celdas amperométricas de Clark en favor de sensores ópticos. Se han conseguido grandes avances en el control del oxígeno disuelto en conductos de ventilación, pero todos los medidores de oxígeno disuelto no son iguales, ya que muchos de ellos (incluidos los líderes del sector) acaban derivando con el tiempo y están sujetos a altos niveles de mantenimiento.

Pi se ha asociado con In-Situ, el fabricante del que probablemente sea el medidor óptico de oxígeno disuelto más fiable y robusto del mercado, para crear un dispositivo diseñado para acercarse al máximo a un instrumento con cero mantenimiento.

Durante una prueba en el Reino Unido, se instaló un dispositivo en un conducto de ventilación que no necesitó de mantenimiento (incluyendo calibración) durante 12 meses, un tiempo en el que mantuvo su exactitud.

Si desea probar este dispositivo en su planta o le gustaría saber más sobre Pi OxySense, te animamos a ponerte en contacto con nosotros.

El medidor de oxígeno disuelto OxySense es el primero de su clase en el mundo que ofrece la opción de verificación automática in situ del sensor.

Oxígeno Disuelto

El medidor de oxígeno disuelto OxySense puede reducir el mantenimiento al verificar automáticamente el funcionamiento de su sensor, que se realiza a intervalos definidos por el usuario. La calibración del sensor In-Situ ® generalmente solo se requiere una vez al año, por lo que con la opción de verificación automática del sensor y opción de limpieza automática, el sensor puede mantener su precisión durante tres años.

El sistema de autolimpieza y autoevaluación dispara periódicamente el extremo del sensor con aire comprimido (suministrado por un compresor en el lugar o por el compresor AirFlush específicamente fabricado por Pi). Este aire primero limpia el sensor, pero también actúa para exponer el lumiphore a los niveles atmosféricos de O2.

El controlador del sistema verifica la respuesta del sensor a este aire y, si está bien, el sistema continúa funcionando normalmente. Si la respuesta del sensor no es la esperada, se genera una alarma que alerta al personal del sitio sobre el problema. Este sistema significa que el mantenimiento rutinario del sensor ya no es necesario.

Los medidores de oxígeno disueltos en línea generalmente requieren un mantenimiento frecuente para asegurarse de que están limpios y que responden al oxígeno disuelto en el agua. Incluso en las plantas que no tienen acceso al aire comprimido, el AirFlush de Pi proporciona la explosión de aire (para la limpieza) y la alimentación de aire más larga (para la auto verificación) requerida.

El compresor AirFlush es un compresor hecho a medida que se integra perfectamente con el sistema OxySense. Con cero mantenimiento en sí mismo y autoverificación de errores, es una opción libre de problemas para reducir el mantenimiento general del analizador de oxígeno disuelto.

Documento | Tipo | Tamaño |

|---|---|---|

Folleto | 846kB | |

Artículo | 745kB | |

Medidor de Oxígeno Disuelto para el Control de Conductos de Ventilación (EN) | Nota Tecnica | 627kB |

Nota Tecnica | 739kB | |

Folleto | 712kB | |

Folleto | 733kB | |

Folleto | 669kB | |

Nota Tecnica | 649kB | |

Nota Tecnica | 593kB | |

Nota Tecnica | 316kB |

Es, probablemente, el sensor de oxígeno disuelto más fiable y efectivo en costes del mercado, ya que:

Pi ha desarrollado una tapa especial para la punta que se gira al final del sensor. Es un accesorio liso y de bajo perfil que reduce la posibilidad de ragging. Una corriente de aire se mueve a través de la punta lisa del sensor, ayudándolo a limpiarse.

Los ‘Focus Ons’ son una serie de artículos cortos que distribuimos por correo electrónico y en los que aportamos información técnica sobre nuestra instrumentación, así como sobre el control de procesos en aguas potables, residuales, de procesos y de piscinas. Si te gustaría suscribirte para recibirlos, por favor, contacta con nosotros.

Probablemente sepas que los medidores online de oxígeno disuelto son esenciales para controlar el oxígeno disponible para los microbios de un conducto de ventilación o zanja de oxidación, pero ¿sabías que…

…es habitual que el 50% de los costes de las plantas de tratamiento de aguas residuales con conductos de ventilación equivalgan al coste de la electricidad que hace funcionar a los generadores de aire?

…a menudo, los costes de adquisición de muchos medidores de oxígeno disuelto online suponen menos del 10% de sus costes de propiedad durante 10 años?

…un medidor de oxígeno disuelto online que esté analizando 0.1 ppm generaría más costes de electricidad en unos pocos meses que sus costes de adquisición e instalación?

Las primeras mediciones online de oxígeno disuelto en aguas residuales se realizaban con celdas electroquímicas que necesitaban electrodos de sacrificio, un electrolito, membranas y muchas calibraciones. Aunque sigue habiendo compañías que abogan por el uso de esta tecnología, durante los años 90 y 2000 ésta se sustituyó ampliamente por la medición online de tipo óptico. La gran mayoría de sistemas de oxígeno disuelto online que se emplean a día de hoy tienen una base óptica. Para conocer su funcionamiento, haz clic aquí.

Si lo explicamos de forma sencilla, los microbios necesitan oxígeno para hacer su trabajo. Si hay más oxígeno del necesario estaremos malgastando energía y facilitando el crecimiento de organismos indeseados durante el proceso. Se estima que muchas plantas malgastan una cantidad de energía significativa ventilando más de la cuenta durante los procesos.

Confiabilidad, fiabilidad y reproducibilidad. Se trata de los tres elementos más importantes que una planta necesita para optimizar su tratamiento (por ejemplo, para controlar el oxígeno disuelto en los conductos de ventilación de forma precisa y exacta).

Lo más habitual es que las cuencas de ventilación dispongan de ‘conductos’ con más de un sensor de oxígeno disuelto. Si estos medidores están analizando niveles muy distintos y no se controlan entre ellos, es muy complicado que la planta sepa cómo implementar una estrategia de control. Los medidores de oxígeno disuelto dan errores a la baja, un defecto desafortunado de este tipo de tecnología. Un medidor de oxígeno disuelto confiable, fiable y reproducible será consistente y comprobará su propia capacidad de respuesta para que el operador no tenga de qué preocuparse.

El sensor In-Situ® de Process Instruments cuenta con el que probablemente sea el lumíforo (material de detección) más robusto disponible en el mercado de medidores de oxígeno disuelto. El lumíforo es el disco del material que se utiliza para detectar la cantidad de oxígeno presente, por lo que tiene que ser resistente para soportar el entorno agresivo y enérgico en el que trabaja.

Abajo mostramos un gráfico en el que se puede observar cómo rinde el lumíforo In-Situ®, en comparación con los dispositivos de dos distribuidores líderes de medidores de oxígeno disuelto online, durante un experimento DE LIMPIEZA CON CHORRO DE ARENA. Los resultados son impactantes. ¡El sensor de Pi/In-Situ® tiene una duración 20 veces superior! ¡Nuestro lumíforo es duro de pelar!

Si preguntas a los operadores de las plantas con qué frecuencia realizan revisiones de los medidores de oxígeno disuelto (limpiar, calibrar…), lo más habitual es que te respondan que “todas las semanas”. ¡En una planta grande, esto significa que un operador puede pasar la mitad de sus horas de trabajo sólo revisando los sensores de oxígeno disuelto!

El analizador online de oxígeno disuelto de Pi dispone de un sistema opcional de limpieza automática capaz de limpiar el lumíforo y de mantenerlo en buenas condiciones durante potencialmente toda la vida útil del sensor. Empleando aire comprimido de las instalaciones o de un pequeño y robusto compresor de Pi, el sistema de limpieza automático mantiene limpio el sensor, y eso no es todo…

Si preguntas a los operadores que por qué limpian/calibran los sensores todas las semanas, lo más probable es que te digan que necesitan saber si están funcionando bien.

En plantas modernas, los niveles de oxígeno disuelto se mantienen bajos para reducir la energía necesaria para hacer funcionar los generadores de aire. Esto significa que, habitualmente, los sensores de oxígeno disuelto pueden aportar un análisis cercano a 0 mg/l.

La solución tradicional es que el operador saque el sensor y observe cómo responde ante el aire. Cuando ya está fuera, el operador suele aprovechar para limpiarlo y calibrarlo.

¡La hay! El sistema de limpieza automática de Pi no sólo limpia el sistema automáticamente, sino que además comprueba su respuesta al aire mientras lo hace. Si hay algún problema, el dispositivo informa al operador, que ya no se ve obligado a revisar los sensores todas las semanas. Te lo mostramos en este vídeo.

En una prueba reciente en unas instalaciones británicas, se instaló el OxySense de Pi durante 13 meses, acompañado del medidor de oxígeno disuelto previo. Durante ese tiempo, el sensor se retiró una sola vez para su limpieza manual debido a que no hubo corriente para el sistema de limpieza automática durante una semana. Esa fue la única ocasión en la que el sensor se retiró del conducto de ventilación y, a lo largo de toda la prueba, el dispositivo fue confiable, fiable y preciso de forma consistente.

Northern Ireland Water (NIW) probó recientemente tres analizadores de oxígeno disuelto (medidores de oxígeno disuelto) de forma paralela. Los dispositivos se instalaron en la planta de tratamiento de aguas residuales de Culmor, colocándose uno al lado del otro dentro del mismo conducto de ventilación, donde se registraron sus mediciones cada minuto durante 6 meses.

Tras procesar más de un millón de puntos de datos, el OxySense de Process Instruments (Pi) demostró ser la mejor solución para NIW.

El gráfico muestra un panorama de tres horas extraído del compendio de resultados que llevó a NIW a decidir que el medidor de oxígeno disuelto de Pi había ofrecido un mejor rendimiento general. Al observar este gráfico, podemos apreciar por qué la empresa optó por el medidor de Pi: el sensor del Competidor A muestra un análisis bajo e impreciso, mientras que el sensor del Competidor B sufre los efectos del ruido. Estos resultados se detallan más adelante en este ‘Focus On’..

La planta en la que se probaron los dispositivos había estado utilizando los medidores de oxígeno disuelto del Competidor B durante un tiempo en sus conductos de ventilación. Sin embargo, la compañía descubrió que la tapa de detección necesitaba sustituirse con bastante frecuencia (cada 6 meses). Los costes de sustitución de 90£ (120$, 105€) por sensor empezaron a acumularse y la planta decidió buscar una alternativa.

El sensor de Pi estaba equipado con su tapa final de limpieza automática (en la imagen de la derecha), que limpia el sensor de forma activa con aire comprimido (o agua limpia) para retirar lodo y desechos de la punta del sensor de forma regular.

“Cuando retiramos las sondas del conducto de ventilación, fue obvio que el sistema de limpieza de Pi había funcionado bien y que reduciría de forma masiva el tiempo y los costes que dedicábamos al mantenimiento.”

Peter Martin, Director de M&E, NIW.

El sensor del Competidor A estaba instalado sobre un sistema de montaje flexible que permitía que el sensor se moviera con el lodo y con las burbujas de ventilación, lo que teóricamente servía para limpiar el sensor de forma pasiva.

El sensor del Competidor B no disponía de ninguna funcionalidad de limpieza automática.

Los tres sensores se limpiaron manualmente de forma periódica dentro del programa de mantenimiento regular de la planta, algo que sirvió para asegurar que la prueba era justa para los sensores que no contaban con un sistema de limpieza.

Se han utilizado las mediciones del 25 de mayo de 2015 para mostrar la variación entre los distintos analizadores. Se escogió esta fecha como representación de toda la prueba.

Tras la prueba, se comprobó que el CRIUS® del dispositivo OxySense de Pi fue el medidor de oxígeno disuelto más preciso y fiable. El sensor se mantuvo limpio gracias al sistema de limpieza automática de Pi, y ofreció análisis exactos y precisos con el menor ruido. Se observó un incremento gradual en el contenido de oxígeno disuelto durante la ventilación, seguido de una bajada constante cuando se apagaron los generadores de aire.

El sensor del Competidor A tuvo dificultades para mantenerse limpio entre las revisiones regulares, ya que el sistema pasivo de limpieza automática fue poco efectivo. Parece que el dispositivo ofreció análisis más bajos debido al lodo y a los desechos que cubrían el sensor. El sensor de oxígeno disuelto detectó el incremento de oxígeno disuelto durante la ventilación, pero después bajó a cero durante largos períodos de tiempo.

Los análisis del sensor del Competidor B ofrecieron poca precisión y contenían ruido. Es probable que esto ocurriera debido a la contaminación de la cabeza del sensor (imagen de la derecha). Los resultados mostraron grandes variaciones entre mediciones, lo que a menudo dificultó la distinción de los picos durante la ventilación. Tras seis meses, el sensor del Competidor B se había desgastado y necesitaba una nueva tapa con lumíforo en la punta.

“Quedó claro que el sensor de Pi era más robusto que el sensor (del Competidor B). Tras seis meses, espero totalmente que éste tenga una vida útil mínima de 2 años.”

Peter Martin, Director de M&E, NIW.

En muchas instalaciones de la industria del agua se tienen dificultades diarias para que la instrumentación siga funcionado correctamente a pesar de la contaminación. Pero ¿sabías que…

… Process Instruments dispone de sistemas de auto-limpieza y de limpieza automática para la mayoría de los sensores?

… que estos sistemas de eliminación de contaminantes pueden extender la vida útil de los sensores y reducir drásticamente la necesidad de mantenimiento constante?

… que los sistemas de auto-limpieza/limpieza automática de Pi son asequibles, sencillos y no dan problemas gracias a su diseño?

Independientemente del proceso que se esté controlando, a menudo la muestra de agua puede contaminar el sensor y generar resultados erróneos. La solución obvia a este problema es limpiar el sensor. Sin embargo, ¿cada cuánto deberían inspeccionarse y limpiarse cada uno de los dispositivos? La necesidad de limpieza es demasiado frecuente: un régimen de inspección y limpieza habitual requiere de tiempo y de mucho dinero. Y si se opta por no limpiar los sensores lo suficientemente a menudo, los dispositivos pueden arrojar resultados erróneos y acabar estropeándose antes de tiempo.

Los sistemas de limpieza automática Autoclean/Autoflush de Process Instruments son sencillos, confiables y fáciles de mantener, además de una alternativa ideal a los mecanismos mecánicos de limpieza, que pueden taponar los dispositivos y romperse. Con nuestros sistemas, el sensor se mantendrá limpio y sin contaminación durante largos períodos de tiempo. Lo único que tendrás que hacer es pulverizar el sensor/sonda con agua limpia o aire. El ciclo de limpieza del sensor se activa a través del controlador de Pi, desde el que el usuario puede seleccionar la duración y frecuencia del lavado para que, independientemente de la suciedad que se haya acumulado en la sonda, ésta permanezca impoluta. Ni el armazón del sensor ni el dispositivo de limpieza cuentan con piezas extraíbles, por lo que no será necesario sustituir ni revisar nada: lo único que necesitarás es colocar una sencilla válvula en un lugar fácilmente accesible.

Con los sistemas de limpieza automática Autoclean y Autoflush de Pi no sufrirás problemas de contaminación en tus sensores durante semanas, ¡e incluso durante meses!

Este dispositivo puede incorporarse a nuestros sensores de pH, ORP, de turbidez, de sólidos en suspensión y de oxígeno disuelto (DO). Está formado por un tapón que dirige el flujo del agua limpia (o del aire, en el caso de los sensores de oxígeno disuelto) a lo largo de todo el sensor, retirando la suciedad. Una única válvula ubicada en un lugar fácilmente accesible se encarga de controlar la limpieza.

Si se utiliza aire para limpiar un sensor de oxígeno disuelto, el sistema también puede verificar de forma automática que el sensor sigue respondiendo correctamente. Esto hace que no sea necesario retirar el sensor de la muestra durante meses.

El sistema Autoflush está recomendado para sensores que requieren el montaje de celdas, como los sensores de cloro, ozono y dióxido de cloro. El dispositivo dispone de válvulas integradas que inician/paran el flujo de la muestra de forma automática y que controlan el flujo de agua limpia más allá de la sonda. El usuario puede configurar el intervalo de limpieza, así como la duración de ésta, con el objetivo de evitar la contaminación de la célula de flujo y del sensor. En el caso de contaminantes que ensucien mucho o que sean particularmente difíciles de retirar, se puede utilizar un flujo de agua tibia para facilitar la limpieza.

Gracias a las opciones presentadas arriba, y sea cual sea la aplicación o el parámetro que se esté midiendo, en Process Instruments seremos capaces de ofrecerte un sistema de control que no sólo será preciso, exacto y duradero, sino que también se mantendrá limpio y libre de contaminación, lo que ahorrará tanto tiempo como dinero al operador.

anton.schadler@processinstruments.cl

—————

> Soporte Técnico para tu Analizador

> Ayuda para Escoger un Producto

______________________

> Contacta con Nosotros y te Ofreceremos una Estimación

______________________

Para recibir nuestras noticias y actualizaciones en su bandeja de entrada directamente.